Der von den Roboterherstellern lang ersehnte Durchbruch der kollaborierenden Roboter steht kurz bevor. In ein paar Jahren wird er für die Industrie das sein, was für uns heute das Smartphone ist – ein unverzichtbarer Begleiter in jeder Arbeitsstätte.

Bis dorthin ist es allerdings noch ein weiter Weg, kollaborative Robotersysteme haben aktuell einen Marktanteil von etwa 5 %. Sie stehen für Technik und Innovation, daher ist es für jeden Betreiber interessant auf diesem Gebiet ein Prestigeprojekt voranzutreiben. Aber welche Lösungen gibt es, um diese Systeme wirtschaftlich, ressourceneffizient und vor Allem SICHER einzusetzen.

Es gibt zwar seit langem die zur Maschinenrichtlinie 2006/42/EG harmonisierte Norm EN ISO 10218-1 für Industrieroboter und EN ISO 10218-2 für Robotersysteme – darin wurde allerding bis jetzt nur ganz rudimentär das Thema Kollaboration angeschnitten, was dann in einer technischen Spezifikation (TS 15066) erst seit 2016 näher beschrieben ist.

Wenn man dabei berücksichtigt, dass bereits 1999 die erste Definition des Cobots in einem US-Patent erfolgte und schon sein 2004 mit dem LBR3 von KUKA der erste Leichtgewichts-Cobot auf den Markt kam, dem 2008 der UR5 von Universal Robots folgte. Also sehen wir hier schon, dass von der erstmaligen Definition bis zur Einführung der technischen Spezifikation 17 Jahre vergangen sind, kann man sich auch vorstellen, dass sich die Technologie seitdem auch weiterentwickelt hat.

In den letzten Jahren erfolgte dann die Überarbeitung der EN ISO 10218-1 und -2, so dass diese die unterschiedlichen Stufen der Zusammenarbeit ganzheitlich erfassen. Hierzu werden auch aktuell von unterschiedlichen Stellen Handlungsleitfäden zur Erstellung der Risikobeurteilung erarbeitet.

Allerdings beschäftigt sich diese Normungsgrundlage hauptsächlich mit der Konformitätsbewertung nach Maschinenrichtlinie, also die CE Zertifizierung und bildet als harmonisierte Norm den Stand der Technik ab. Der Arbeits- und Gesundheitsschutz im Betrieb und die zusätzlichen Aspekte zur Zusammenarbeit mit dem Menschen kommen nur ganz am Rande vor, psychische Belastungsfaktoren werden nicht berücksichtigt.

Dazu erfolgt die Anpassung der Normungsgrundlage etwas behäbig, wie in der Geschichte der Cobots ersichtlich. Da die technische Entwicklung wesentlich rasanter voranschreitet. Wir erleben hier eine Innovationskraft, die mit dem IT-Boom der 2000er Jahre vergleichbar ist.

Die Erste Frage ist immer die Wirtschaftlichkeit – die sichere Mensch-Maschine-Interaktion spielt hier immer eine eher untergeordnete Rolle, dabei ist diese ausschlaggebend für einen effektiven Einsatz eines kollaborativen Systems.

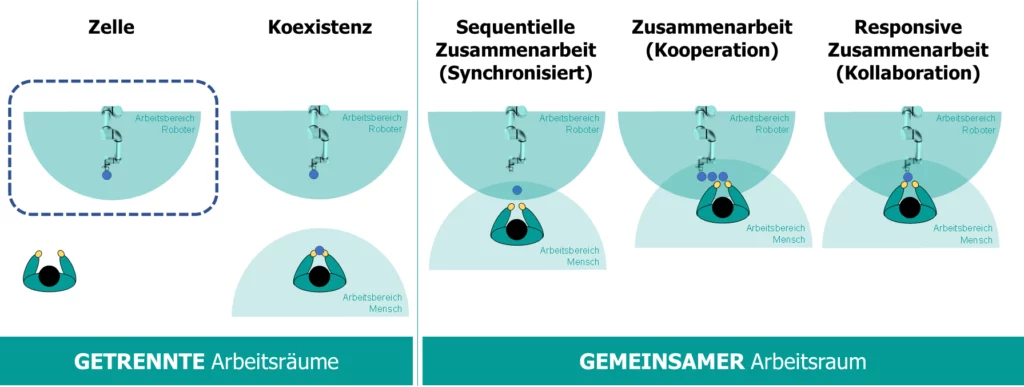

Insgesamt gibt es 5 Stufen der Zusammenarbeit, wobei aktuell kollaborative Systeme nur dort eingesetzt werden können, wenn sich kein Gefahrenbereich auf Kopfhöhe befindet oder der Zykluszeitanteil des Roboters unkritisch ist, d.h. sehr langsam. Somit können diese Systeme beispielsweise Arbeiten in gefährlicher Umgebung abnehmen, bei der Handhabung von Lasten unterstützen oder auf einem fahrerlosen Transportsystem kleine Montagetätigkeiten während des Verfahrens durchführen.

Wer durch so ein System zykluszeitkritische Arbeitsschritte in einer Fertigungslinie ersetzen will, muss schon genau hinsehen, ob das aufgrund der sicherheitstechnischen Voraussetzungen überhaupt möglich ist.

Um den optimalen Einsatz von kollaborativen Robotersystemen ermitteln zu können, ist eine Wertstromanalyse unbedingt notwendig. Hier sind natürlich nicht nur die Aspekte der Verfügbarkeit, ziehenden Fertigung usw. wichtig.

Viel interessanter sind Bereiche, bei denen zum Beispiel mit Gefahrstoffemissionen zu rechnen ist – Roboter atmen nicht. Oder ein anderes Beispiel: heiße, kalte oder sehr laute Arbeitsumgebungen, eigentlich alle Bereiche bei denen große Belastungen für das dort befindliche Personal entstehen und zusätzliche persönliche Schutzausrüstung notwendig wird. Einsatzgebiete sind auch sehr monotone, wiederkehrende Arbeiten, die sehr präzise sein müssen, hier ist ein kollaboratives Robotersystem unschlagbar, da es nicht ermüdet.

Die Integration von neuen Fertigungstechnologien und vor Allem von kollaborativen Robotersystemen erzeugen meist sehr große Verunsicherung in der Belegschaft. Es bringt die neueste Technologie nichts, wenn sie nicht akzeptiert wird. Deshalb ist es auch wichtig, dass alle betroffene Personengruppen rechtzeitig mit eingebunden werden. Das gemeinsame Aufsetzen eines ganzheitlichen Integrationskonzepts führt zu einer wesentlichen Steigerung der Akzeptanz und am Ende zu einer sicheren Mensch-Maschine-Interaktion.

Um Prestigeprojekte, wie ein kollaboratives Robotersystem, richtig einsetzen zu können muss zuerst der Wertstrom analysiert werden. Wer hierbei die sichere Mensch-Maschine-Interaktion im kompletten Arbeitssystem vergisst, hat ein sehr teures Spielzeug, das keinen tatsächlichen Mehrwert für die Produktion bringt.

Eine optimale Methode hierfür ist das ganzheitliche „Value-Stream-Safety-Management“, das von der Kaufentscheidung, bis zur Verschrottung alle Anforderungen des Arbeits- und Gesundheitsschutzes berücksichtigt.

Wenn Sie interessiert sind und noch Fragen haben, stehen wir Ihnen gerne mit unserem Fachwissen zur Seite.