Oftmals klingt es anfangs unglaublich gut, wenn sich ein Unternehmen dafür entscheidet, kollaborative Robotersysteme einzusetzen. Die Fertigung wird optimiert, schwere Arbeiten können nun automatisiert werden, neue Technologien werden eingesetzt und erleichtern die Tätigkeiten. Auf dem Papier ist das immer sehr schön anzusehen, aber wie sieht es dann in der Wirklichkeit aus? Die Systeme werden beschafft und können dann am Ende nicht wirklich eingesetzt werden, da sie nicht die gewünschte Leistung erbringen. Das sorgt für viel Unmut innerhalb eines Betriebes und meist wird dafür der Arbeits- und Gesundheitsschutz verantwortlich gemacht. Dabei hat daran am Anfang niemand gedacht.

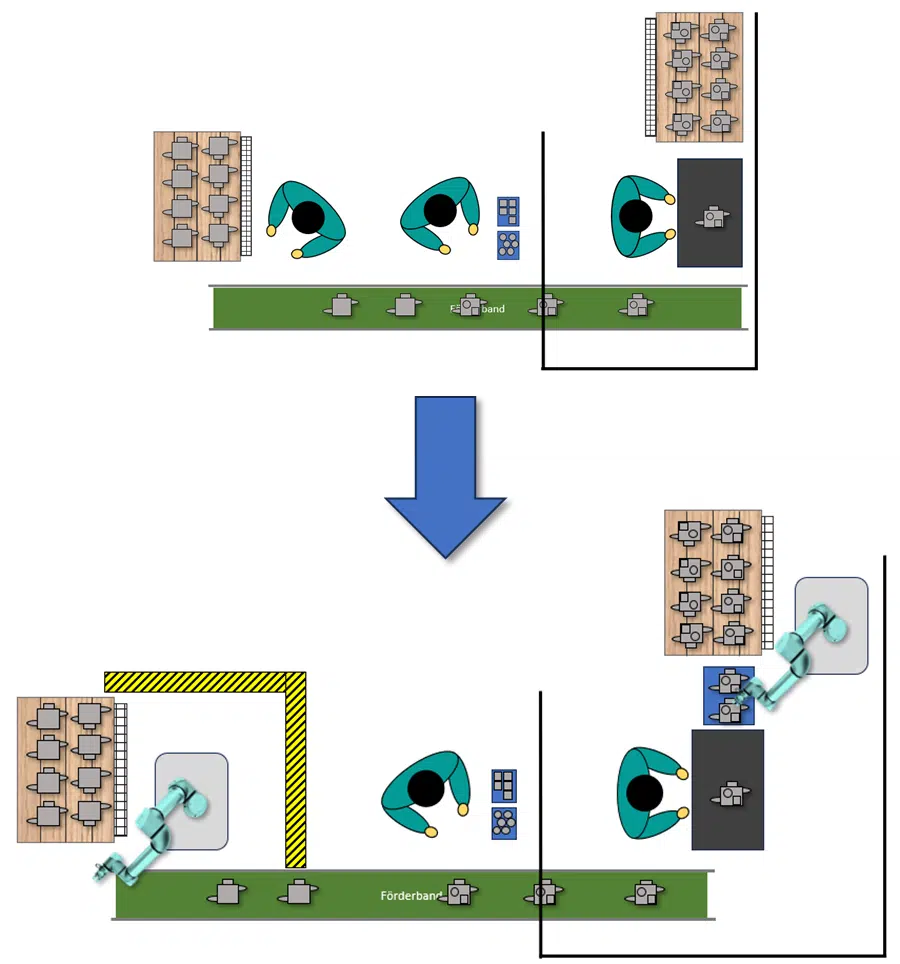

Nehmen wir mal ein Beispiel, ein Fertigungsbetrieb für Schweißkomponenten entscheidet sich dafür, solche Robotersysteme einzusetzen und ersetzt dafür an einer Fertigungslinie insgesamt 3 Handarbeitsplätze. Dafür benötigt er auch die Zustimmung des Betriebsrates, der auf gutes Zureden sein Einverständnis dazu gibt (die Arbeitssicherheit wird meist gar nicht erst gefragt). Lastenhefte werden erstellt, der Lieferant der Robotersysteme wird ausgewählt und nach vielen Projektgesprächen und langer Zeit stehen nun die Systeme in der Fertigung. Technologisch ist alles optimal für die Tätigkeiten ausgelegt, dennoch laufen die Anlagen nicht, sind zu langsam, bleiben oft stehen und so weiter, bis am Ende die Systeme einfach stillstehen und um sie herum gearbeitet wird. – Zum Schluss hat man extrem viel Geld und Zeit investiert und nichts erreicht. Nun folgt die Suche nach einem Schuldigen und der ist meist schnell gefunden, der Arbeits- und Gesundheitsschutz.

An dieser Stelle endet auch meist das Abenteuer „Prestigeprojekt kollaborative Robotersysteme“.

Das muss aber nicht sein. Vielleicht muss man sich die Frage stellen, ist der Roboter hier an der falschen Stelle eingesetzt, oder ist die Verunsicherung in der Belegschaft zu groß, erzeugt das System Stress oder macht es die Arbeit komplizierter, ist die Mensch-Maschine-Interaktion vielleicht sogar unsicher? Wie bringt man so ein System trotzdem zum Laufen?

Die Sicherheits- und Gesundheitsschutzanforderungen solcher Systeme umzusetzen ist sehr komplex, da der Roboter sehr langsam fahren muss, ansonsten stellt er alleine durch seine Massenträgheit eine Gefahr dar. Auch Arbeiten auf Kopfhöhe sind insbesondere je nach Anwendung gefährlich. – Somit ist so ein System in einer Fertigungslinie bedingt einsetzbar, wenn es um schnelle Zykluszeiten geht. Hauptfaktor für Stress in der Produktion ist der Zeitdruck, wenn dann ein System zu langsam ist, erhöht das die Wahrscheinlichkeit, dass es umgangen wird und noch gefährlicher wird.

Also sollte man sich die Frage stellen, ist der kollaborative Roboter an der Stelle richtig einsetzt? – Was klar ist, so ein Roboter kann monotone Tätigkeiten sehr präzise und ohne Ermüdung durchführen, auch kann er in gefährlicher Umgebung eingesetzt werden (Beispiel Atemschutz für Schweißrauch), zudem kann er die Handhabung, wie Teile einlegen oder halten, unterstützen und erleichtern.

Durch kleine Optimierungen am Robotersystem kann oft ein sinnvoller Einsatz ermöglicht und der Arbeits- und Gesundheitsschutz entscheidend verbessert werden.

Bei einer solchen Investition erfolgt der Blick meist nur auf die Optimierung, das Einsparen von Personalkosten, Zykluszeit optimieren. Das Wesentliche bleibt aber im Verborgenen.

Kann es sein, dass es durch den Einsatz von neuen Robotersystemen zu weiteren psychischen Belastungen in der Belegschaft kommt? – Überforderung, Stress, Zeitdruck oder einfach die Angst, dass mein Arbeitsplatz durch solche Maschinen ersetzt wird.

In einer industriellen Produktionsumgebung gibt es neben den Produktionsmitarbeitern auch immer Abteilungen, die für die Qualitätssicherung, die Stückzahl- und Ausschussüberwachung und zuletzt für die Arbeitssicherheit zuständig sind. Jeder von ihnen benötigt für seine Arbeit statistische Informationen, um den ständigen Verbesserungsprozess am Laufen zu halten. Diese Informationen bereitzustellen ist aber immer die Aufgabe der Produktion, die hierfür eine Vielzahl an Formularen und Softwareunterstützung erhält, allerdings sind diese nicht vereinheitlicht.

So muss der Produktionsmitarbeiter neben seiner eigentlichen Tätigkeit noch Listen für Gut- und Schlechtteile führen. Ergebnisse aus einer Qualitätsüberprüfung (messen) in eine spezielle Software übertragen und nebenher das Ganze in einem Betriebsdatenerfassungssystem buchen. Da kommt eine ganz schöne Vielzahl an Nebentätigkeiten heraus. Für die eigentliche Arbeit bleibt dann nicht mehr viel Zeit. Zudem kommen dann noch neue Fertigungstechnologien dazu, die erlernt werden müssen. Diese psychischen Belastungen werden zwar in einer Gefährdungsbeurteilung kurz angeschnitten, aber nicht wirklich verbessert.

Es spielt somit nicht nur eine Rolle, wo das kollaborative Robotersystem eingesetzt wird, sondern wie sieht die das Ganze Arbeitssystem aus. Um diesen Blick zu bekommen, ist es sinnvoll den kompletten Wertstrom unter dem Gesichtspunkt des Arbeits- und Gesundheitsschutzes zu analysieren. Vielleicht ist der Roboter ja optimal eingesetzt, kann aber aufgrund zu Vieler Nebentätigkeiten des Bedienpersonals durch fehlende Zuarbeit nicht optimal betreut werden.

Neue Fertigungstechnologien verursachen oftmals unterbewusste Ängste, die dazu führen, dass neue Gefährdungen entstehen und die psychischen Belastungen extrem ansteigen. Um dem Ganzen entgegenzuwirken ist ein gemeinsames Erarbeiten eines ganzheitlichen Integrationskonzeptes unbedingt notwendig und muss im Rahmen der Arbeitssicherheit vorangetrieben werden.

Neue Technologien optimieren nicht nur die Produktion, sondern verändern den Mikrokosmos des Arbeitssystems in ihrem Einsatzbereich. Es hilft nichts, eine „neue Maschine“ einzubauen, wenn dadurch die Arbeitslast für alle Beteiligten extrem erhöht wird.

Natürlich sind Prestigeprojekte wie kollaborative Robotersysteme als Zeichen von Innovation extrem wichtig in einem Unternehmen. Dieses Feld ist für jeden Neuland, so ist es auch klar, dass während der Projektphase nicht an Alles und Jeden gedacht werden kann. Ist das System dann im Haus bringt es auch nicht viel, ständig darüber zu diskutieren, was besser „laufen“ hätte müssen.

Es gibt ein paar einfache, aber effektive Mittel um dennoch den kollaborativen Roboter erfolgreich und nachhaltig integrieren zu können. Man muss sich eigentlich nur ein paar Fragen stellen, wie kann ich durch kleine Optimierungen den tatsächlichen Mehrwert des Systems ausnutzen, haben die zuständigen Mitarbeiter durch Nebentätigkeiten eine zu große Arbeitslast und ist das System in ihrem Umfang akzeptiert oder wird es abgelehnt?

Unter dem Begriff „Value-Stream-Safety-Management“ findet sich der Ansatz der ganzheitlichen produktiven und digitalen Wertstrombetrachtung unter dem Aspekt des Arbeits- und Gesundheitsschutzes wieder.

Wenn Sie interessiert sind und noch Fragen haben, stehen wir Ihnen gerne mit unserem Fachwissen zur Seite.